De plus en plus de métaux sont inclus par l’UE dans la liste des matières premières critiques.

Les PCB sont parmi les déchets électroniques, les plus intéressants économiquement. La plupart des PCB sont de nature multi-métallique.

De plus en plus de métaux sont inclus par l’UE dans la liste des matières premières critiques.

Les PCB sont parmi les déchets électroniques, les plus intéressants économiquement. La plupart des PCB sont de nature multi-métallique.

Les risques d’approvisionnements insuffisants et de pénuries en matières premières sont reconnus par les grandes entreprises des différentes industries de manufacture (1).

La mauvaise gestion des déchets métalliques est un facteur majeur de la perte de matières premières sur le long terme (2). De plus, les déchets métalliques représentent un risque pour la santé publique, à travers la contamination des sols et des eaux de surface ou souterraines (3).

Les déchets d’équipements électriques et électroniques (DEEE) sont et seront à l’avenir une source extrêmement intéressante de métaux, y compris de métaux précieux.

De plus, ils constituent la part des déchets municipaux à la croissance la plus élevée, tandis que leur gestion défaillante devient un problème alarmant à l’échelle mondiale (1)

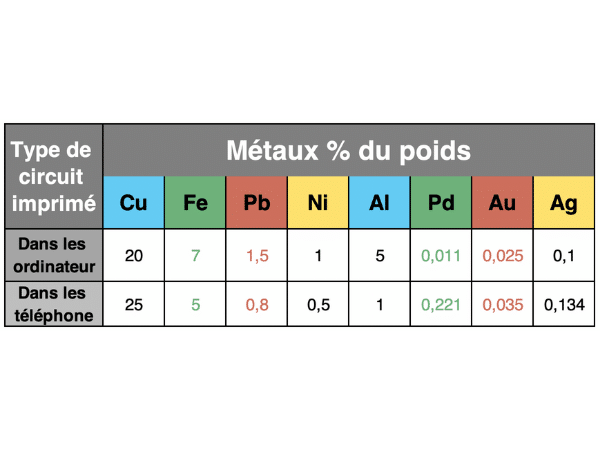

Le recyclage des PCB des téléphones portables et des ordinateurs est celui à effectuer en priorité, puisque leurs PCB sont les DEEE les plus riches en métaux.

Les PCB des téléphones portables contiennent 63% de métaux, 24% de céramiques et 13% de polymères,

tandis que ceux des ordinateurs contiennent 45% de métaux, 28% de céramiques et 27% de polymères.

Le type et le pourcentage de métaux dans les PCB sont indiqués dans le tableau 1.

Tableau 1. Teneur en métaux des PCB des ordinateurs et des téléphones (4)

Pour le traitement de ces déchets, les approches pyrométallurgiques sont écartées en raison de fortes consommations de produits chimiques et d’énergie, pour trop de pertes et de déchets rejetés (5). Les procédés biométallurgiques sont apparus comme une alternative potentielle, y compris pour le recyclage des PCB.

Les biotechnologies ont historiquement joué un rôle de niche dans le traitement de minerais à faibles teneurs en métaux (1), des teneurs inférieures à celles des DEEE (6). Elles y joueront un rôle grandissant en vue de l’épuisement des minerais à forte concentration dans les mines (3).

L’utilisation de procédés biotechnologiques pour le recyclage des PCB et autres déchets électroniques est justifiée par les méthodes industrielles commerciales présentées de biolixiviation des minerais de cuivre pauvres, des minerais de nickel et cobalt et des matières premières de pyrite aurifères.

Jusqu’à présent, malgré les procédés biotechnologiques très intensivement utilisés et constamment améliorés pour le traitement des minerais métalliques, leur utilisation dans la récupération des métaux à partir des PCB se limite au domaine de la recherche ou des tests très avancés, qui ne vont pas au-delà de l’échelle d’un grand laboratoire.

Néanmoins, l’intensité avec laquelle la recherche est menée, dans de nombreux centres importants et expérimentés dans ce domaine, indique la possibilité des premières installations commerciales de recyclage des PCB utilisant des procédés de biolixiviation.

Le développement de tels protocoles est une des priorités actuelles de la métallurgie (7) et les biotechnologies pourraient constituer une amélioration par rapport aux MTD actuelles (Meilleures Techniques Disponibles) (1).

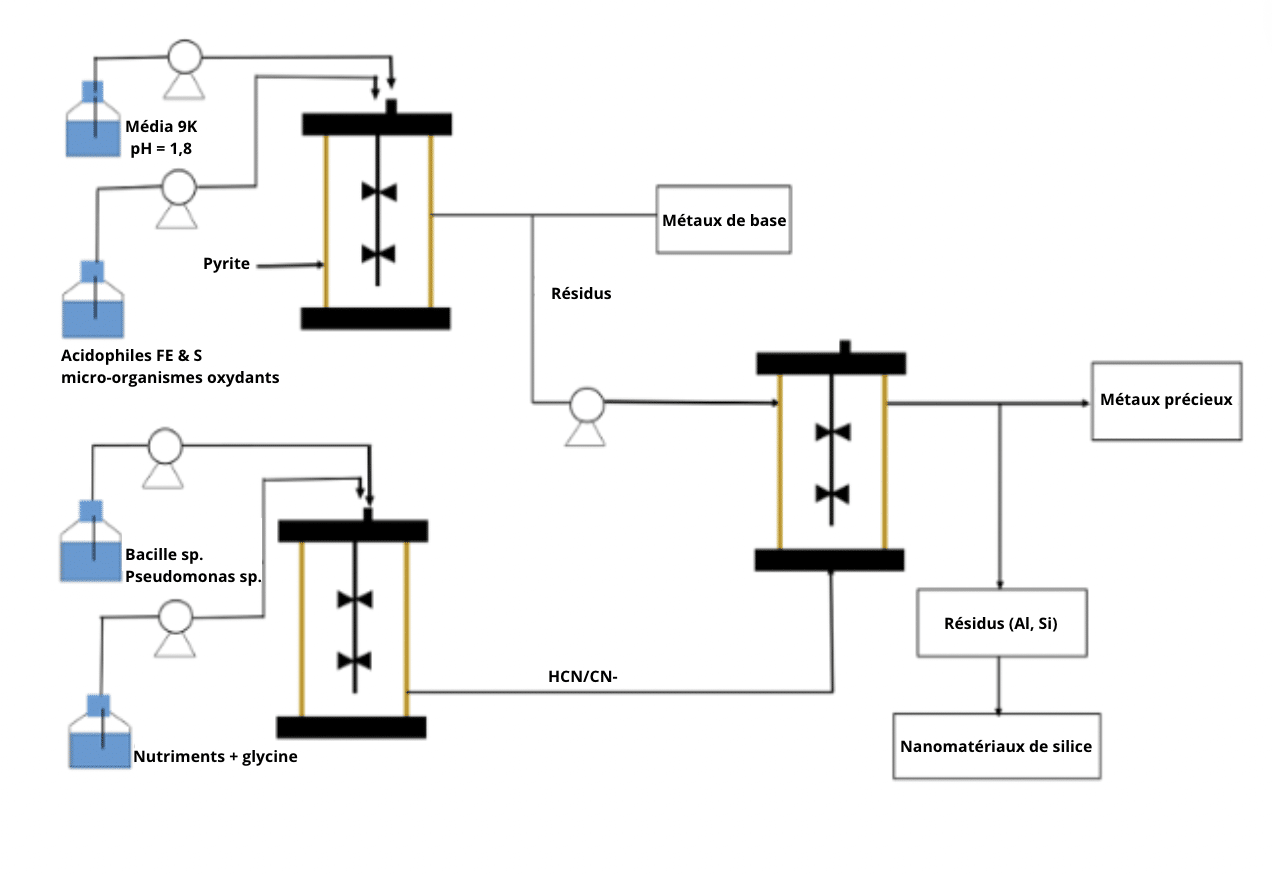

Une proposition de processus d’extraction de métaux en deux étapes à partir de déchets électroniques de PCB, utilisant la méthode de biolixiviation, est présentée en Fig. 1.

Fig.1 Proposition de schéma d’installation du procédé BIOX en deux étapes, pour le recyclage des PCB (8)

Avant le processus de biolixiviation, un traitement mécanique préliminaire des déchets électroniques est requis :

La fraction amagnétique des PCB est dirigée vers le réacteur 1, contenant :

Dans le réacteur 1, à la première étape de la biolixiviation, les métaux de base (Cu, Ni, Zn) sont extraits des PCB.

Le processus se déroule à une température de 30°C et dure de 7 à 10 jours.

Les réactions d’oxydation des composés du fer et du soufre en présence de bactéries Thiobacillus étant des réactions exothermiques, il n’est pas nécessaire de chauffer le réacteur. L’énergie excédentaire est utilisée dans les processus d’accompagnement.

L’étape 2 de biolixiviation est réalisée dans le réacteur 2. La pulpe de la première étape, après séparation de la solution dans laquelle sont contenus les métaux de base extraits de lors du recyclage des PCB, après neutralisation poussée, est envoyée dans le réacteur 2 (la construction du réacteur 2 est la même que celle du réacteur utilisé dans la première étape). Il contient une solution d’acide cyanique HCN et d’ions cyanure à pH 10. La solution d’acide cyanique et d’ions cyanure est produite par des bactéries cyanogènes dans le réacteur 3.

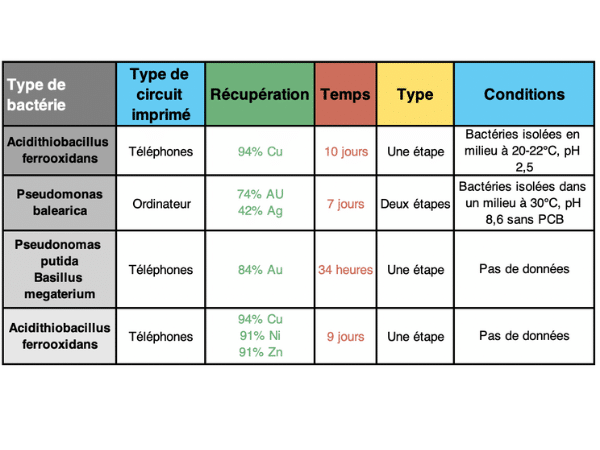

À la suite de la deuxième étape de biolixiviation, une solution contenant des métaux précieux extraits et un résidu solide pouvant être utilisé est obtenue. L’efficacité de l’extraction des métaux, les paramètres de biolixiviation et la méthode de préparation des bactéries pour la biolixiviation sont présentés dans le tableau 2.

Tableau 2. Efficacité de l’extraction des métaux et paramètres des procédés de biolixiviation des PCB (4)

La séparation des métaux extraits des solutions (aussi bien basiques que nobles) après la 1ère et la 2ème étape de biolixiviation se déroule selon les procédés connus et utilisés en hydrométallurgie traditionnelle.

Les résultats présentés des tests effectués dans des centres spécialisés sont présentés dans le Tab. 2 ont montré que la première étape de biolixiviation visant à extraire les métaux de base lors du recyclage des PCB à l’aide de bactéries Thiobacillus ferrooxidans est satisfaisante : le rendement d’extraction des métaux est en moyenne de 90 %.

La deuxième étape de la biolixiviation nécessite une intensification des recherches et des essais. L’objectif de l’intensification est d’augmenter le degré d’extraction des métaux précieux des PCB grâce à une sélection optimale à la fois des souches de bactéries cyanogènes et des conditions de leur culture.

L’objectif primordial de la deuxième étape de la biolixiviation des PCB est l’extraction des métaux précieux à l’aide de bactéries cyanogènes, ce qui permettra de contourner le procédé traditionnel au cyanure, à base de cyanure de sodium.

Les résultats de recherche présentés sur l’utilisation des procédés BIOX pour le recyclage des PCB et la récupération des métaux des déchets électroniques indiquent des avantages indéniables qui résulteront de leur utilisation commerciale.

Par rapport aux méthodes pyrométallurgiques et hydrométallurgiques, les procédés biotechnologiques garantiront plusieurs avantages, notamment dans le recyclage des PCB :

Les avantages des procédés biotechnologiques ont été confirmés pour le recyclage des PCB, dans des installations de biolixiviation à l’échelle commerciale, pour les minerais hors bilan de cuivre, de nickel, de cobalt, de zinc, ainsi que pour les pyrites aurifères. Ils sont aussi adaptables bien d’autres métaux, par exemple : argent, platine, fer, indium, gallium, germanium… (9,10).

Leurs avantages environnementaux sont un facteur moteur de leur adoption, au même titre que leurs avantages économiques.

Le recyclage biométallurgique des PCB peut être réalisé dans des entreprises existantes spécialisées dans l’utilisation de procédés hydrométallurgiques, notamment la lixiviation au cyanure.