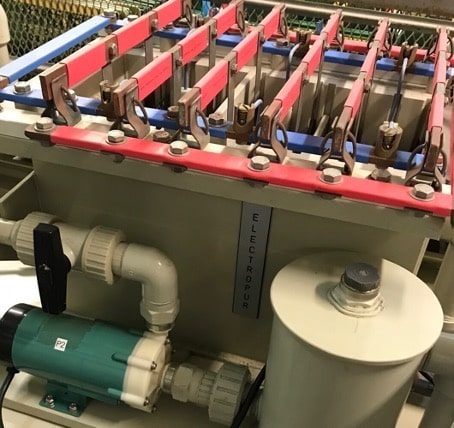

L’électrolyse de l’or est réalisée dans des électrolyseurs de conception spéciale. ADIMAS s’est spécialisé dans la construction de tels électrolyseurs. Les paramètres d’électrolyse, le courant et le temps sont choisis en fonction de la composition chimique de la solution électrolysée. L’or est déposé sur des cathodes en laine d’acier, ou autres matériaux appropriés au recyclage des métaux précieux.

Après électro-séparation de l’or, les cathodes sont fondues et la solution des électrolyseurs, après ajustement de la composition, est utilisée dans le processus de lixiviation suivant.

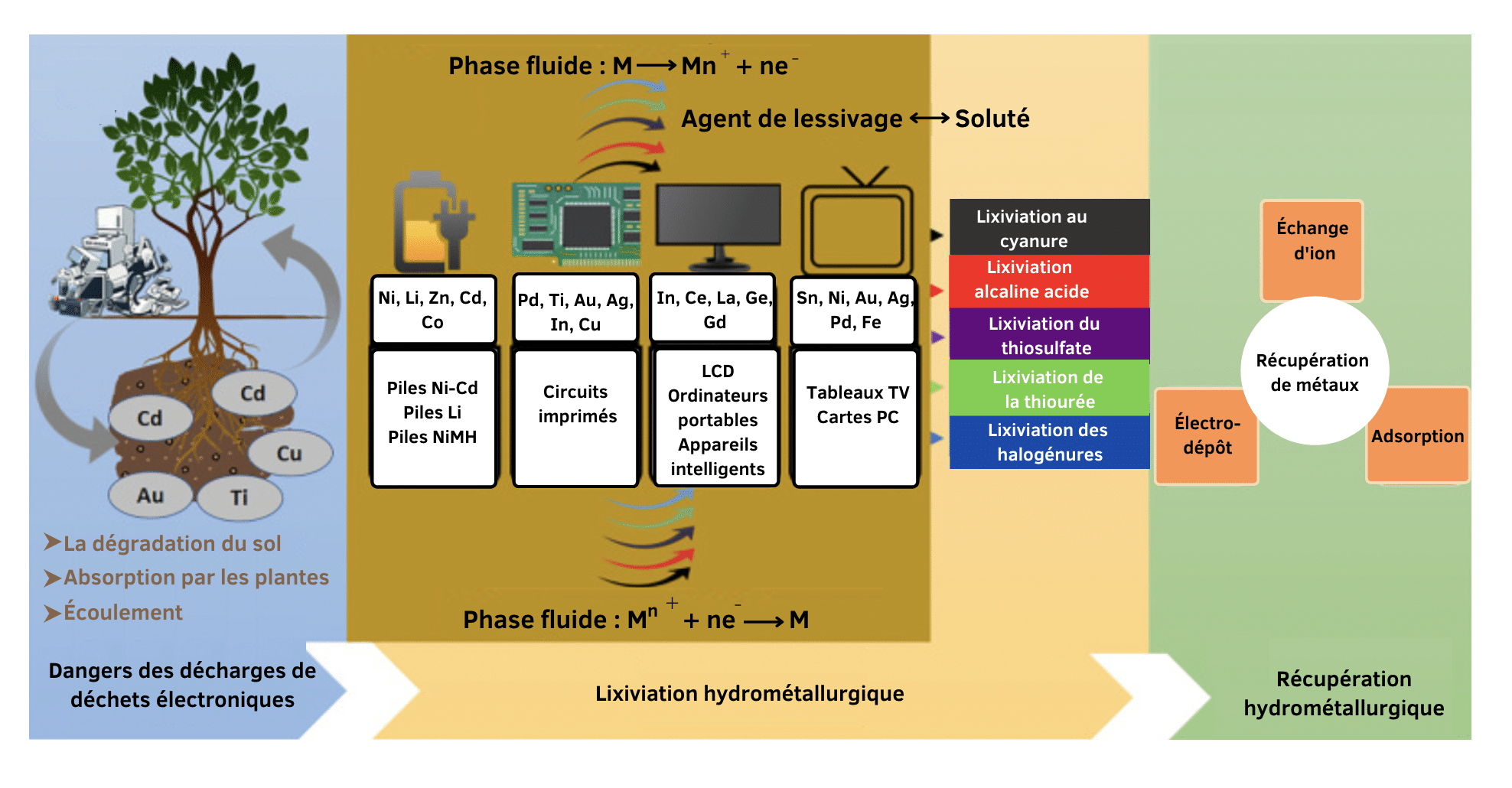

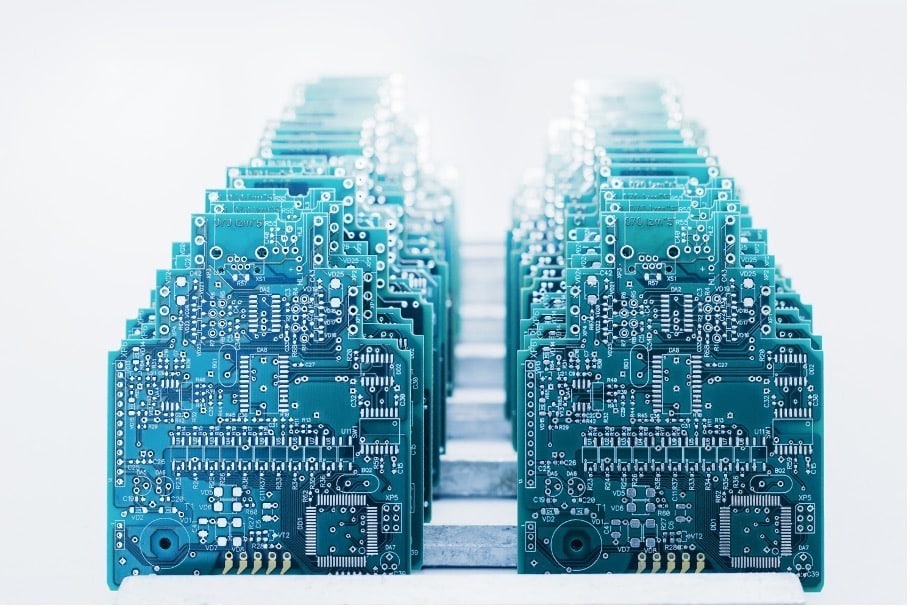

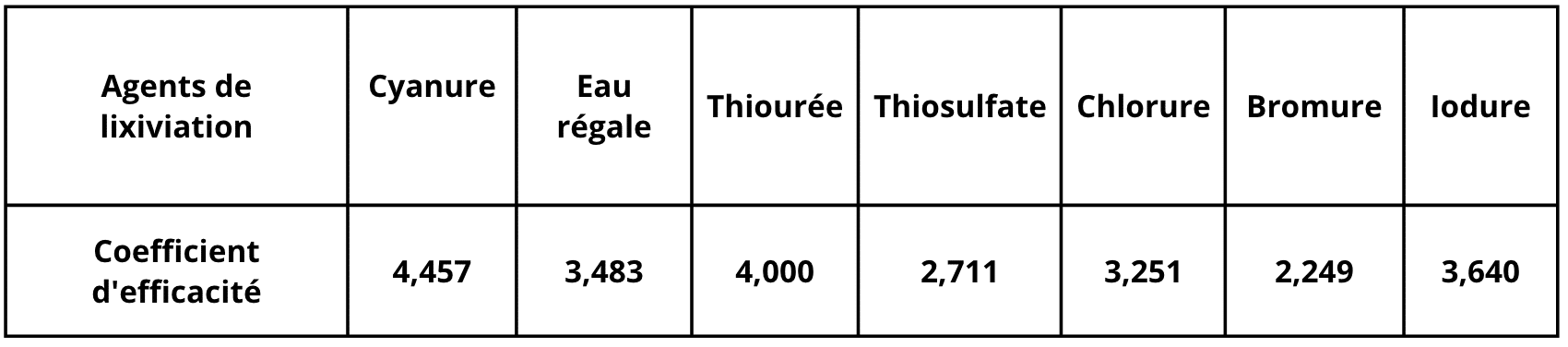

En se basant sur des recherches approfondies d’alternatives moins toxiques que le cyanure, pour l’extraction de l’or à la fois des minerais et de matières premières secondaires comme les circuits imprimés recyclés, les solutions suivantes peuvent être sélectionnées :

thiosulfate de sodium, thiourée et solutions de bromure et de chlorure d’iodure [3,4].

L’efficacité de lixiviation des PCB, avec les solutions mentionnées ci-dessus ainsi que les solutions de cyanure et l’eau régale, a été analysée à l’aide de la méthode du processus de hiérarchie analytique (AHP) [4]. Dans cette méthode, le processus de lixiviation est comparé en termes de risques économiques, environnementaux et de degré de fiabilité des performances de lixiviation. Le facteur économique comprend le temps de lixiviation, les coûts des réactifs et la corrosivité des solutions de lixiviation.

L’analyse des paramètres ci-dessus a donné le résultat final suivant du coefficient d’efficacité pour les méthodes analysées :